|

《百炼成钢》-脱硫专用化学品为钢铁企业湿法脱硫系统超低排放、节能增效,保驾护航!

我国众多钢铁行企业中,不少钢厂的“烧结”、“球团”及“焦化厂”普遍采用石灰石湿法脱硫系统,但由于设备陈旧、维护不当及燃料来源不稳定等各种原因,在实际运行中存在不少问题和困难。钢铁企业每年在环保治理方面投入巨大,生产成本增加、生存压力大增,企业负担日益增加。 有没有好的环保方案,即能提高脱硫效率,降低SO2排放,还能创造经济效益? 有,当然有! 惟精环境为钢铁企业湿法脱硫系统超低排放、节能增效,保驾护航!下面以实际运行的钢铁企业球团脱硫系统为例:

某知名钢铁企业球团脱硫系统,为石灰石-石膏湿法烟气脱硫,配置三台循环泵。目前三台循环泵全开运行,入口硫份增加时,出口就会出现大的波动,甚至出现排放不达标的情况。因地区环保管控需要,如果要求达到环保二级管控标准(50mg/Nm3),就必须采用低硫份的铁矿石,同时还要限制部分产能,以保证出口SO2达标。这对企业正常生产带来很大的影响,急需改善!同时已经在考虑投入大量资金进行脱硫系统改造。

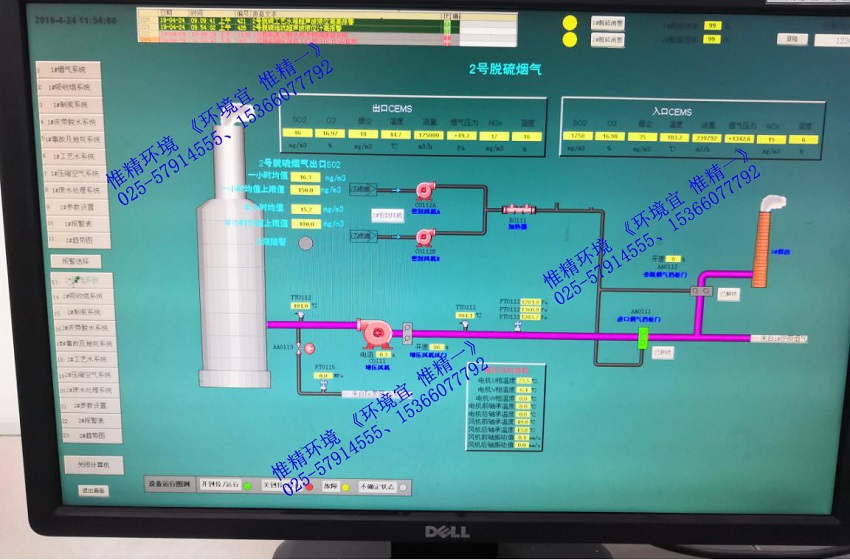

惟精环境一直致力于环境综合治理方面的研究和开发,我公司与英国宝莱尔化学公司合作开发了专用于脱硫系统的高效脱硫增效剂,可以提高脱硫效率,节省自用电量,降低出口排放50%以上;可提高系统入口硫份,增强脱硫系统对原料铁矿石硫份的适应能力;减少运行成本投入,让企业排放达到更高标准,体现企业的社会责任。  (2号脱硫系统入口1750 mg/Nm3,出口16 mg/Nm3)

参照下图运行数据可知:添加脱硫增效剂后,停一台循环泵、两台泵运行时,入口硫份提高1931 mg/Nm3,出口60 mg/Nm3以下;三台泵全开时,入口硫份提高到2131 mg/Nm3,排放在35 mg/Nm3以下。因此在生产中提高竖炉入口铁矿石的硫份,原料配比时添加更多的高硫矿后,脱硫系统仍能达标排放、稳定可靠运行。由此可见,加入脱硫增效剂后,系统处理能力有明显改善和提高,脱硫效率提高40-50%。添加脱硫增效剂、优化运行方式的技术方案,经济效益和社会效益显著,得到业主的充分认可和大力支持。

一、经济效益

1、提高脱硫效率,降低出口SO2,增强脱硫系统对原料硫份的适应能力,可以采用高硫矿原料,大大减少铁矿石原料采购成本(预计年可节省原料采购成本上亿元)。 2、增强脱硫系统对国家环保排放要求的适应能力,防止因环保管控要求而必须降低球团产能(限产),防范SO2超标排放的行政处罚风险。 3、在入口硫份均值低于1700 mg/Nm3(最高可达1921 mg/Nm3)时可以停运一台循环泵,节能降耗,节约的电费经测算是脱硫增效剂采购成本的一倍多。 以该厂1#脱硫系统为例测算添加脱硫增效剂的性价比: 停运循环泵,功率:565KW,电费:565(功率)*24(时间)*0.75(功耗)*0.9(效率)*0.52(电价)=5034元/天, 药剂费用:25(kg)*45(元/kg)=1125元/天 4、提高脱硫系统运行安全性,循环泵检修时,不影响生产系统的运行,不会因循环泵检修,造成脱硫系统出口SO2超标。 二、社会效益 1、响应国家绿色发展的号召,积极采取措施,降低污染物的排放。 2、可降低厂区排放浓度,进一步改善厂区和周边的大气环境。 惟精环境愿与您携手、共建“绿水青山”!

|